Guida introduttiva al rapporto PPAP

Risorse a disposizione:

I nostri prodotti per la preparazione e gestione del processo PPAP:

Qual è lo scopo del PPAP?

La documentazione conosciuta come Production Part Approval Process (PPAP) è un sistema di requisiti impiegato specialmente nella filiera automobilistica per verificare la sicurezza e la qualità dei fornitori e dei loro processi di produzione. L’obiettivo principale è assicurare che il progetto del cliente venga compreso dal fornitore e, allo stesso tempo, dimostrare che quest’ultimo sia in grado di produrre regolarmente buone parti.

In sintesi lo scopo del PPAP è di determinare che tutti i requisiti di progetto e di prodotto siano rispettati e che il processo produttivo del fornitore riesca a mantenerli in una produzione in serie.

Il risultato di questi processi è una serie di documenti raccolti in un apposito raccoglitore (o digitalmente) chiamato PPAP Package. Per essere convalidati i documenti che compongono il pacchetto PPAP devono essere formalmente approvati sia dal fornitore che dal cliente.

L’output di questa attività fa capo ad un modulo che certifica il tutto, denominato Part Submission Warrant (PSW), e che il fornitore consegna allo stabilimento cliente assieme alla campionatura del prodotto. Il PSW indica che il responsabile della ditta fornitrice (nella maggior parte dei casi l’ingegnere responsabile del sistema qualità) ha rivisto il pacchetto e che il cliente non ha individuato nessuna problematica che ne impedisca l’approvazione finale.

Inizialmente il PPAP era utilizzato dalle aziende di automotive e aerospace, ora tale certificazione è impiegata anche in altri settori allo scopo di migliorare la qualità dei prodotti.

Anche se ogni produttore segue i propri requisiti, l’Automotive Industry Action Group (AIAG) ha sviluppato un PPAP standard come parte dell’Advanced Product Quality Planning Process (APQP), e sta incoraggiando l’uso di una comune terminologia e di modelli standard per documentare lo stato del progetto.

Le quattro finalità principali della documentazione PPAP sono:

1. Verificare che i requisiti dei clienti siano compresi, assimilati e rispettati dal fornitore;

2. Attestare che il prodotto fornito soddisfi questi requisiti;

3. Confermare che il processo sia in grado di produrre un pezzo conforme ai requisiti richiesti;

4. Impedire, grazie al piano di controllo produzione e al sistema di gestione della qualità, che prodotti non conformi raggiungano il cliente o compromettano la sicurezza e l’affidabilità del veicolo finito.

Quando preparare la documentazione PPAP?

La documentazione PPAP è richiesta per ogni nuova consegna di parti o per l’approvazione di qualsiasi modifica alla parte o al processo esistente. Il cliente può richiedere il certificato in qualsiasi momento durante il ciclo di vita del prodotto e il fornitore è tenuto a mantenere un sistema di qualità che ne garantisca la preparazione quando richiesto.

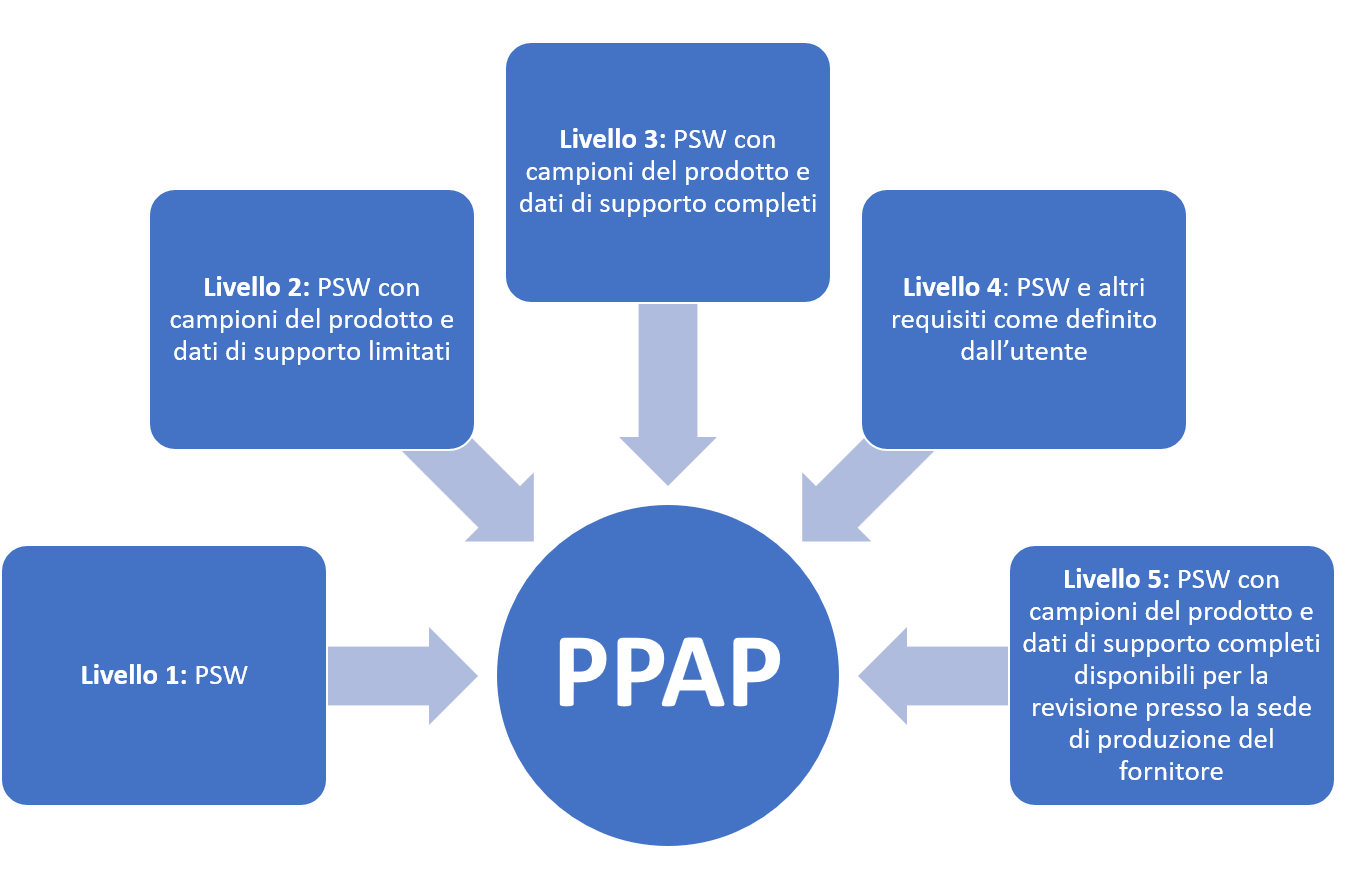

I 5 livelli del PPAP

I requisiti di presentazione della documentazione PPAP sono di norma divisi in 5 classificazioni o livelli. Essi indicano quali documenti devono essere inviati al cliente e quali invece possono essere conservati dal fornitore (secondo il manuale AIAG tutti gli elementi dovrebbero essere completi).

I 18 elementi che compongono il PPAP

La documentazione PPAP è divisa in 18 punti o elementi. Per completarlo è necessario che tutti questi 18 punti (o più precisamente quelli che risultano applicabili) vengano soddisfatti.

Di seguito la lista dei 18 elementi accompagnati da una breve descrizione di ciascuno.

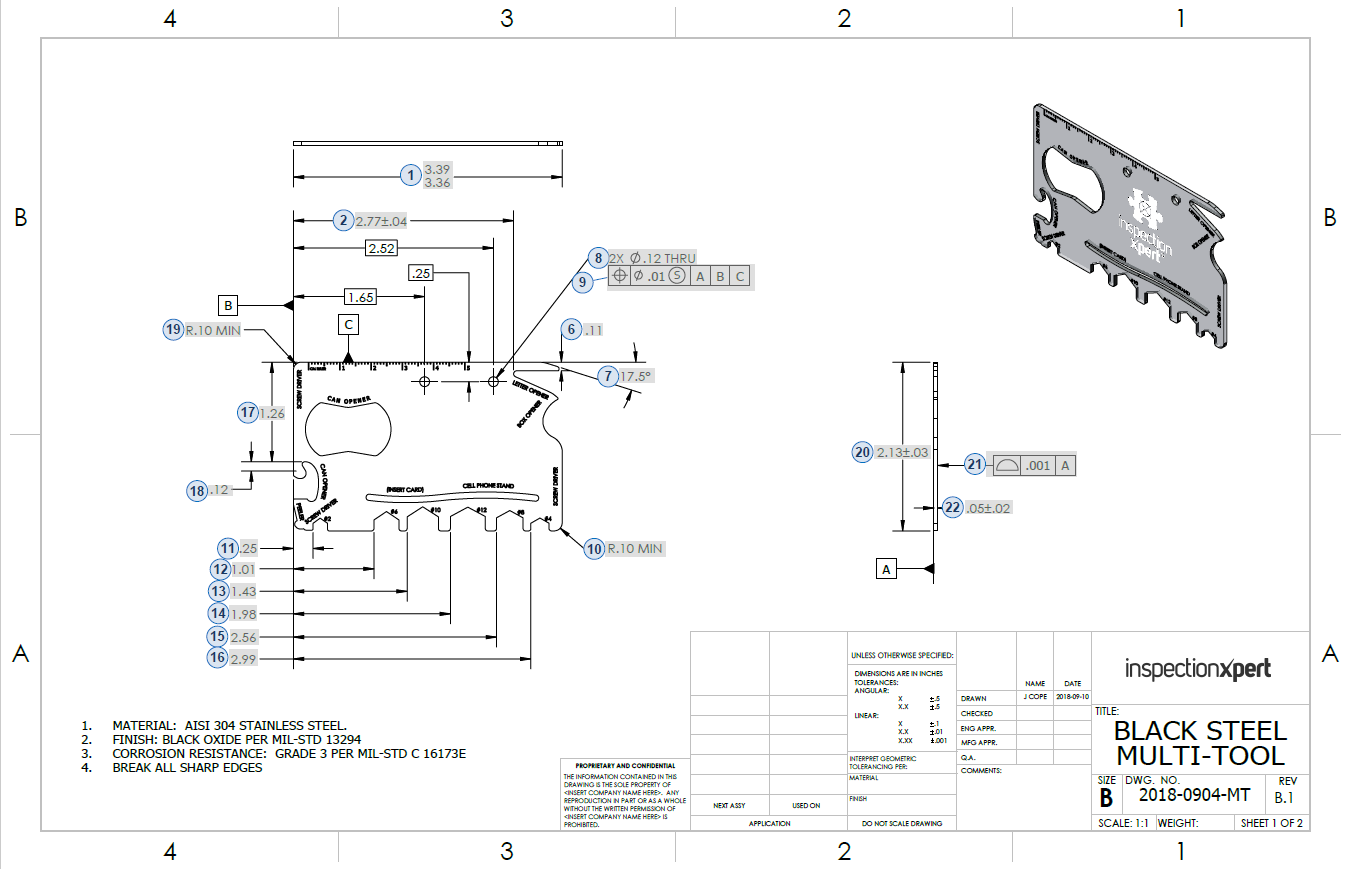

1. Design Documentation

È il disegno della parte, spesso fornito dal cliente. Ogni caratteristica registrata sul disegno deve essere pallinata (o bollata) e corrispondere ai risultati di ispezione. Qui sono incluse le note di stampa, le tolleranze standard, le specifiche e ogni altro tipo di informazione rilevante per il progetto della parte (es. le informazioni sulla composizione del materiale).

Perché includere una copia del disegno nel PPAP?

Il suo inserimento dimostra al cliente che si è in possesso del disegno e assicura che si sta lavorando sulla stessa parte.

Se il responsabile del progetto è il cliente si tratta della copia del disegno spedito assieme all’ordine di acquisto (PO – Purchase Order). Se invece il responsabile è il fornitore si tratta del disegno rilasciato nella filiera.

2. Engineering Change Documentation

È un documento che contiene la descrizione dettagliata delle modifiche, di solito chiamato Engineering Change Notice. È richiesto solo nel caso siano stati apportati dei cambiamenti. Il fornitore infatti deve possedere ogni documento autorizzato di modifica al progetto non ancora recepito dal disegno ma incorporato nel prodotto e/o nell’attrezzatura.

3. Customer Engineering Approval

Questa approvazione è, nella maggior parte dei casi, la prova dell’ingegneria con un campione di produzione eseguito dal cliente. È spesso richiesta una temporary deviation per spedire le parti al cliente prima che il PPAP sia completo. Il cliente, inoltre, può richiedere altri consensi aggiuntivi.

4. Design Failure and Effect Analysis

Il Design Failure Mode and Effect Analysis (DFMEA) è un’applicazione del Failure Mode and Effects Analysis (FMEA) specifico per la fase di progettazione. Il DFMEA permette al team di progetto di documentare le loro previsioni riguardo a potenziali guasti/rischi del prodotto, prima di completare il progetto, e di usare queste informazioni per ridurre le cause dell’insuccesso. Le modalità di errore possono includere: malfunzionamenti del prodotto, riduzione delle prestazioni o della durata del prodotto, problemi di sicurezza e regolamentazione. Il DFMEA dovrebbe essere rivisto e aggiornato durante l’intero ciclo di produzione del prodotto.

5. Process Flow Diagram

Il Process Flow Diagram mostra tutte le fasi richieste nella produzione della parte. Dovrebbe includere i passaggi principali della lavorazione della parte compresi i nuovi componenti, le misurazioni e le ispezioni. Il Process Flow Diagram combina il piano di controllo e il Process Failure Mode and Effect Analysis (PFMEA), e include il flusso di non conformità dei materiali e delle parti. Il fornitore deve cioè avere un diagramma di flusso che descriva chiaramente i passi produttivi e la loro sequenza appropriata, e che soddisfi i bisogni, i requisiti e le attese specificate dal cliente.

6. Process Failure Mode and Effects Analysis

Il (PFMEA) valuta ogni fase del processo di produzione allo scopo di identificare cosa potrebbe andare storto durante la fabbricazione e l’assemblaggio di ciascuna parte.

7. Control Plan

Il Control Plan rispecchia il PFMEA (Process Failure Mode and Effects Analysis) e fornisce ulteriori dettagli su come potenziali problemi siano controllati nella nuova ispezione, nel processo di assemblaggio, o durante l’ispezione della parte finita. In questo caso il fornitore deve avere un piano che definisca tutti i controlli usati per la verifica del processo. Si elencano tutte le caratteristiche speciali del prodotto e i metodi di ispezione richiesti per fornire prodotti che soddisfino continuamente i requisiti di qualità del cliente.

8. Measurement System Analysis Studies

Il Measurement System Analysis è uno studio che si va ad adattare agli standard ISO o TS del cliente. Generalmente include il Gauge R&R (Gauge Repeatability and Reproducibility) per le caratteristiche critiche e la conferma che gli strumenti di misura siano calibrati (registri di calibrazione).

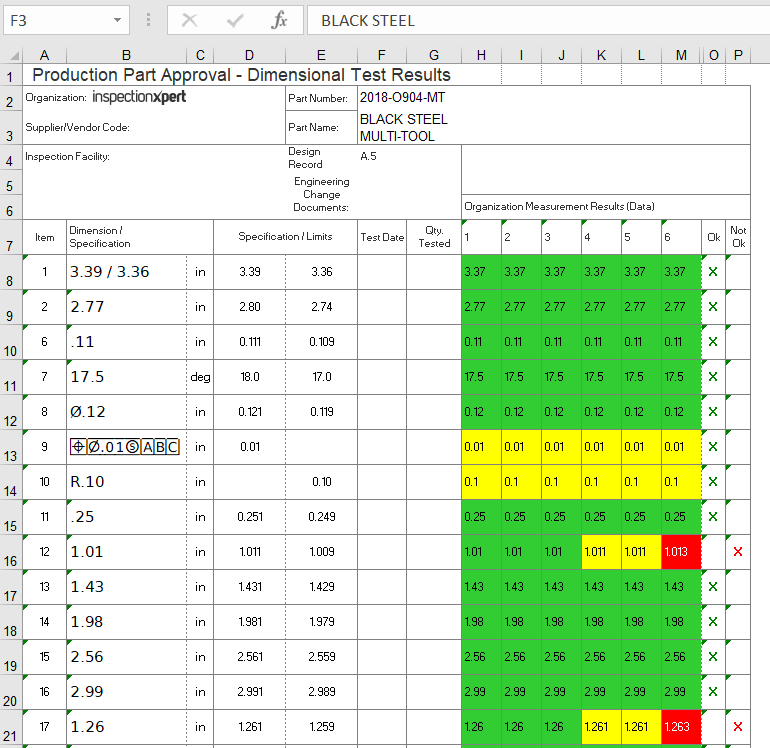

9. Dimensional Results

Una lista di ciascuna dimensione pallinata sul disegno e i risultati delle misurazioni. Questa lista include le caratteristiche del prodotto, le specifiche, i risultati delle misurazioni e le valutazioni, mostrando se le dimensioni sono approvate oppure no (“passed” or “failed”). Solitamente viene registrato un minimo di 6 pezzi per prodotto. Il fornitore deve dare evidenza che le verifiche dimensionali richieste dal disegno e dal Control Plan siano state completate e che i risultati siano conformi ai requisiti specificati. Inoltre deve possedere i rilievi dimensionali dei prodotti provenienti da ciascun processo produttivo specifico.

10. Records of Material/Performance Tests

Si tratta di un riassunto di tutti i test eseguiti sulla parte (DVP&R). Questa sezione documenta ogni risultato di ispezione se approvato oppure no. Il documento dovrebbe essere autorizzato sia dal cliente che dal fornitore per mostrare che tutti i test richiesti siano stati eseguiti e che tutti i dati aggiuntivi per i test siano stati presentati.

11. Initial Process Studies

Normalmente questo documento include il grafico dell’SPC (Statistical Process Control) per le caratteristiche critiche. Questi studi dimostrano la stabilità dei processi critici e che si è pronti per iniziare il processo di validazione del prodotto.

12. Qualified Laboratory Documentation

Include tutte le certificazioni di fabbricazione per ciascun laboratorio coinvolto nel completamento dei test di validazione.

13. Appearance Approval Report

L’Appearance Approval Report verifica che il cliente abbia ispezionato il prodotto finale e che esso soddisfi tutte le specifiche di aspetto richieste per il progetto. Devono essere compilati AAR separati per ciascun particolare/serie di particolari per i quali è richiesta la presentazione, se il prodotto ha requisiti di estetica sul disegno. Una volta soddisfatti tutti i criteri richiesti, il fornitore deve riportare le informazioni richieste sull’AAR.

14. Sample Production Parts

Un disegno delle parti prodotte è incluso nella documentazione PPAP in aggiunta al luogo/posizione dove le parti sono schedate.

15. Master Sample

Un campione della parte è autorizzato sia dal cliente che dal fornitore. La Master Part è solitamente usata per istruire gli operatori su ispezioni soggettive visuali o per il rumore. Il fornitore tratterà un campione master, il quale deve essere identificato come tale e mostrare la data di approvazione del cliente, per lo stesso periodo dei documenti del PPAP.

16. Checking Aids

I Checking Aids sono usati dalla produzione e si tratta di una lista dettagliata di tutti gli strumenti impiegati per le ispezioni, i test e le misurazioni delle parti durante il processo di assemblaggio. In questa lista sono inseriti: la parte, la descrizione degli strumenti e la tabella con i dati di taratura. Quindi il fornitore deve certificare che tutti gli aspetti dei mezzi di controllo si accordino con i requisiti dimensionali del particolare. Deve inoltre provvedere alla manutenzione preventiva di ogni mezzo di controllo e condurre studi di analisi dei sistemi di misura per la durata della vita del particolare.

17. Customer Specific Requirements

È la sezione del PPAP in cui il cliente inserisce i propri requisiti specifici per il processo PPAP.

18. Part Submission Warrant (PSW)

Documento che sintetizza l’intera documentazione PPAP. Contiene:

– I numeri di disegno e le revisioni;

– Informazioni sulla parte;

– Risultati dei test;

– Numeri di attestazione dei materiali;

– Segnalazioni di qualsiasi modifica rispetto agli elementi precedenti.

Una volta completate positivamente tutte le misure e le prove, il fornitore deve riportare le informazioni sul PSW. Devono essere compilati PSW separati per ciascun numero di disegno a meno di diverse disposizioni del cliente. Il fornitore deve verificare che tutte le misure e i risultati dei test mostrino la conformità ai requisiti del cliente e che sia disponibile tutta la documentazione richiesta.