L’importanza di analizzare e comprendere le differenze tra la “MBD – Model Based Definition” e una versione tradotta

Richiedici informazioni su come è possibile gestire la conversione di modelli 3d per verificare se ci siano differenze con lo strumento Kubotek Kosmos Validate

1. Introduzione

Per anni gli ingegneri hanno utilizzato i disegni 2D come unico mezzo di documentazione della progettazione. Più o meno recentemente le iniziative di definizione basata su modelli (MBD: model-based definition) stanno aumentando e gradualmente sostituendo i disegni tradizionali, portando benefici alle aziende in tutto il ciclo di sviluppo del prodotto e non solo.

Questi nuovi documenti possono uscire da un ambiente IT standardizzato su di un’unica applicazione di progettazione (CAD). L’ingegneria spesso però condivide una MBD con altri reparti interni (acquisti, produzione e qualità), oltre che con soggetti esterni (fornitori, partner e clienti).

Poiché si utilizzano applicazioni CAD diverse, i vari soggetti devono tradurre le MBD in modo che le loro applicazioni possano leggerli.

Ma ATTENZIONE!! Il processo di conversione di modelli 3d può produrre variazioni minime ma importanti, a volte al di fuori dei limiti accettabili. Ciò può comportare scarti e rilavorazioni, non conformità, costi di garanzia e altri sprechi.

Per ridurre al minimo questi errori è necessario definire un’ulteriore fase del ciclo di sviluppo finalizzata a verificare l’accuratezza e le informazioni di una MBD nel passaggio da un sistema CAD all’altro.

Il presente documento descrive e argomenta l’importanza di questa fase e i vantaggi che ne derivano per le aziende.

2. Investimenti per migliorare la documentazione di progetto

MBD è un modello 3D annotato con le informazioni sul prodotto e sulla produzione (PMI), ad esempio: tolleranze, note e finiture superficiali. In altre parole, la MBD contiene tutti gli elementi di un disegno tradizionale, comprese le informazioni necessarie per produrre dai componenti ai prodotti interi.

Molte aziende stanno implementando le modalità di preparazione della documentazione di progetto e la gestione della conversione di modelli 3d.

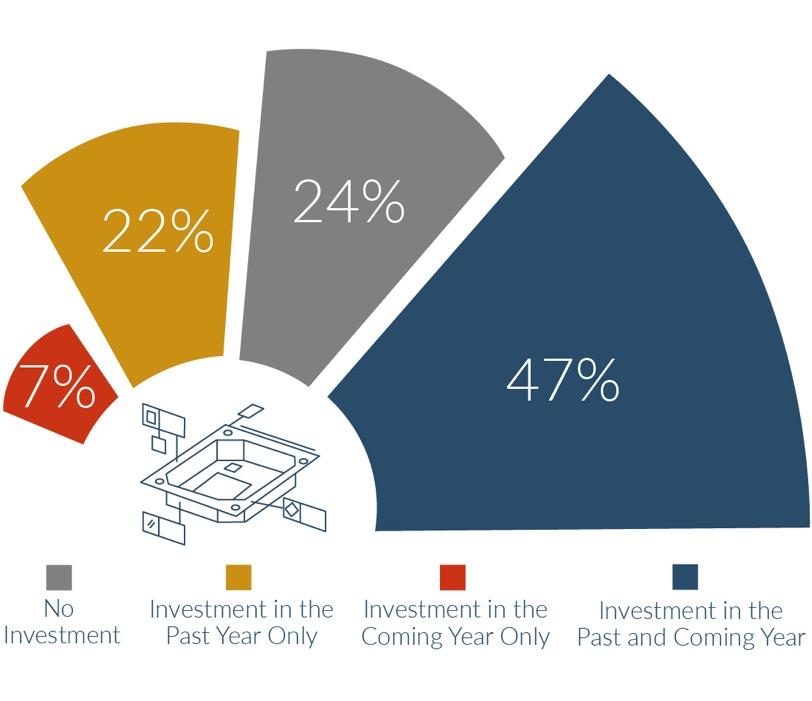

Lo studio portato avanti dalla Engineering Executive Strategic Agenda di Lifecycle Insights rivela il perseguimento di tali iniziative in tutta la filiera manifatturiera. Circa il 69% degli intervistati ha affermato di aver intrapreso nell’ultimo anno un processo di miglioramento della documentazione di progettazione. Inoltre, il 54% degli intervistati ha dichiarato di voler perseguire a breve tali iniziative.

È evidente che le MBD sono una tendenza in crescita nel settore manifatturiero, che offre alle aziende alcuni vantaggi competitivi. Tuttavia, per ottenere il massimo valore da un’iniziativa MBD, le aziende devono affrontare una serie di questioni critiche che non vanno trascurate.

Per prima cosa è fondamentale confrontare e convalidare la MBD quando passa da un’azienda all’altra e/o da un’applicazione all’altra. Per affrontare questa problematica le aziende utilizzano diversi approcci e tecnologie ma è chiaro che un meccanismo automatico rappresenti la giusta direzione.

3. Le diverse applicazioni di una MBD

In un approccio MBD, le informazioni necessarie per la realizzazione di un articolo sono strutturate e presentate all’interno di un modello CAD. Gli ingegneri possono aggiungere annotazioni e viste ai loro modelli invece di creare una serie di disegni: in questo modo il progetto diventa più chiaro e i tempi di consegna diminuiscono, rendendo di conseguenza più efficiente il processo di sviluppo.

L’interpretazione di una MBD richiede meno competenze e meno conoscenze rispetto all’interpretazione di un disegno tradizionale. In sostanza i colleghi di altri reparti meno avvezzi al disegno meccanico o i fornitori possono comprendere con più facilità il modello 3D.

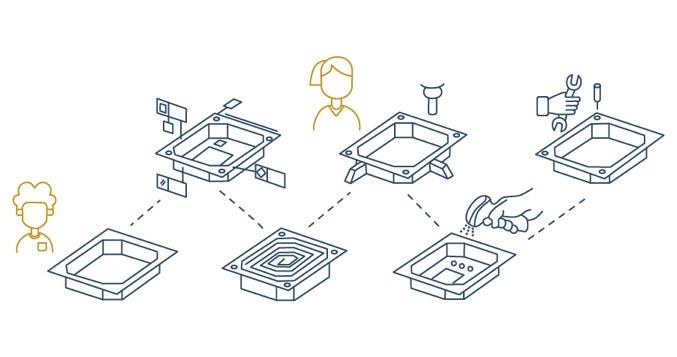

Una MBD fornisce alle organizzazioni un’unica fonte di verità, in cui il modello guida lo sviluppo del prodotto. Può essere utilizzato dai fornitori e da tutta l’organizzazione, accelerando l’innovazione interaziendale con effetti positivi nelle diverse fasi del ciclo di sviluppo:

- Esecuzione di un processo di RFQ: la MBD viene utilizzata in un pacchetto di dati tecnici per trasferire le specifiche di produzione del prodotto ai potenziali fornitori. I fornitori sviluppano e presentano le loro offerte, utilizzando la MBD come base di lavoro.

- Sviluppo di utensili di produzione: gli ingegneri utilizzano una MBD come base per progettare gli utensili di produzione, creando cavità, guide e molti altri componenti. Possono trasferire le PMI, se necessario, dal modello di progettazione a quello di attrezzaggio.

- Generazione di percorsi utensile di lavorazione: i macchinisti producono percorsi di macchine utensili direttamente da una MBD. In questo modo, possono iterare su una gamma più ampia di possibilità di utensili senza costose prove fisiche e convalide.

- Pianificazione ed esecuzione dei controlli di qualità: il personale addetto alla qualità sviluppa percorsi utensile per macchine di misura a coordinate (CMM) basati sulle PMI di una MBD. Possono anche confrontare le scansioni 3D senza contatto con una MBD per verificare la conformità delle tolleranze.

4. L’ambiente multi-CAD oggi

Nel mondo digitalizzato di oggi, le aziende sono chiamate ad affrontare una serie di sfide se vogliono collaborare efficacemente in un ambiente caratterizzato da tanti sistemi e formati CAD. Il problema insito nella conversione di modelli 3d in ambito multi-CAD non si limita al solo reparto di ingegneria. Diverse aziende e dipartimenti interni si affidano a vari CAD e ad altre applicazioni che utilizzano una MBD.

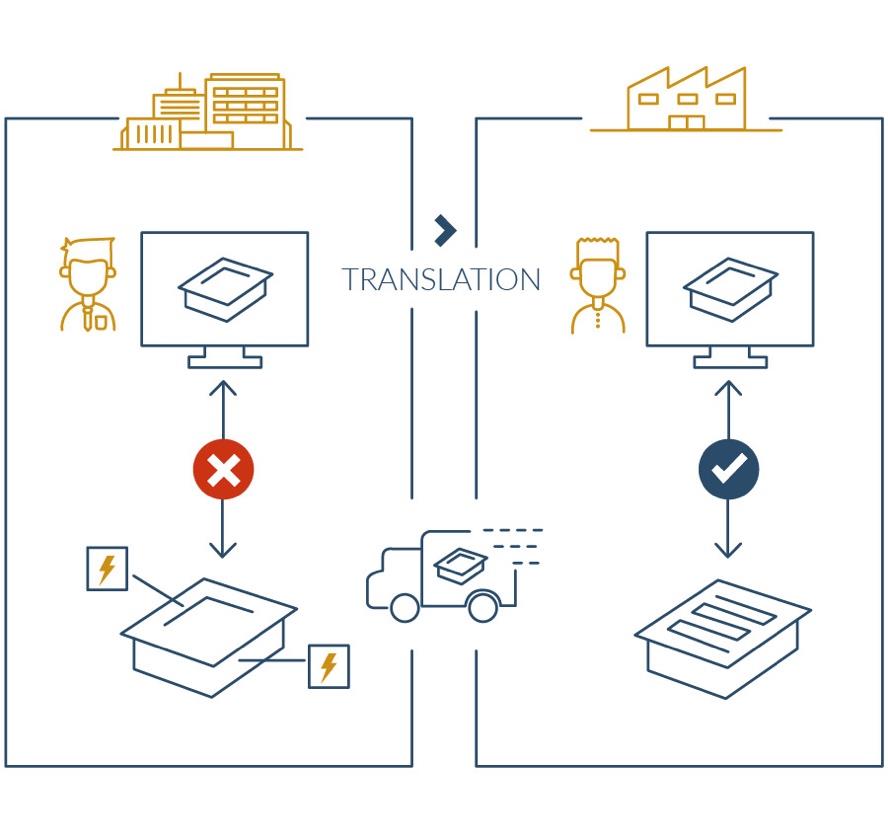

In realtà, l’interoperabilità multi-CAD è una situazione complessa e che va meglio approfondita: diversi sistemi CAD, di visualizzazione 3D o di altro tipo calcolano la fedeltà dei modelli 3D con livelli di precisione diversi. Inoltre, le diverse applicazioni non definiscono le superfici avanzate nello stesso modo, per cui non esiste una definizione equivalente di superficie quando si trasferisce una MBD da un’applicazione all’altra.

Il trasferimento può comportare differenze minime, ma importanti, tra i modelli risultanti.

Quando questi problemi vengono trascurati, fornitori e clienti spesso utilizzano definizioni divergenti per il flusso di lavoro e l’ambiente di produzione. Ciò si ripercuote sul fornitore, che può consegnare pezzi non conformi alle specifiche del cliente, provocando ritardi costosi, scarti e rifiuti inutili.

Per affrontare queste problematiche, molti produttori stanno introducendo una nuova fase di convalida nei processi di creazione e documentazione dei progetti. Si tratta di una scelta prudente, soprattutto quando ci si riferisce a modelli complessi o a scambi complicati nella catena di fornitura. In questa nuova fase si verifica che il modello tradotto da un fornitore corrisponda al modello di autorità di un OEM. Inoltre, si controllano tutte le nuove revisioni, identificando le eventuali differenze tra i due modelli di autorità per garantire la coerenza.

5. Strumenti di confronto e convalida 3D

Di recente sono emerse nuove applicazioni di confronto e convalida 3D a supporto di questa ulteriore fase di verifica.

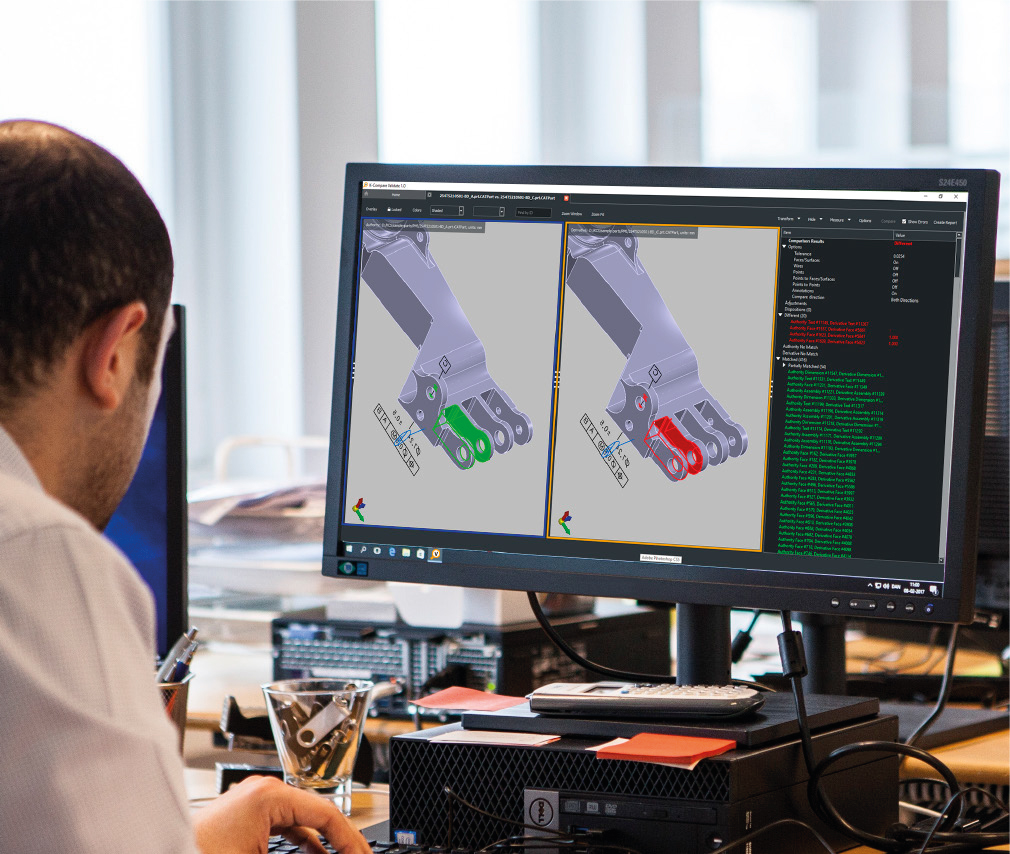

Quando si esporta una MBD da uno strumento e lo si importa in un altro, si producono due file separati. Il tool di confronto 3D apre entrambi i file e confronta le geometrie, le PMI e molte altre caratteristiche per individuare le differenze tra i due prodotti. L’applicazione consente agli utenti di visualizzare e comprendere le differenze tra i due file, fornendo una rappresentazione visiva dei problemi di traduzione.

L’identificazione visiva dei problemi è utile. Tuttavia, alcune differenze geometriche o PMI possono essere minime e difficili da cogliere visivamente. Questi strumenti di confronto e convalida 3D fanno un ulteriore passo avanti, generando anche degli elenchi di problemi di traduzione o differenze tra una MBD e l’altra.

Quando si seleziona un elemento dell’elenco, questo viene evidenziato sullo schermo in modo che l’utente possa ingrandire il problema. L’utente può esaminare ogni annotazione, nota o tolleranza nella PMI e verificare se la seconda corrisponde alla prima iterazione. Si tratta di una funzionalità fondamentale quando il modello contiene una grande quantità di informazioni non geometriche. L’alternativa, ovvero controllare manualmente ogni informazione, richiederebbe una notevole quantità di tempo e potrebbe produrre facilmente errori umani.

Queste nuove funzionalità di confronto dei modelli automatizzano notevolmente il processo di sviluppo, snellendo i flussi di lavoro e accelerando l’innovazione. Esse riducono molti dei potenziali problemi multi-CAD legati all’adozione di un approccio MBD. Le aziende che utilizzano le applicazioni di confronto dei modelli possono quindi sfruttare tutti i benefici di questa iniziativa emergente e all’avanguardia nel settore.

6. In sintesi

L’approccio MBD alla documentazione di progetto sta diventando sempre più importante nella produzione, ma le aziende devono affrontare alcune questioni critiche riguardanti la gestione della conversione dei modelli 3d per sfruttarne appieno il potenziale. Se ha successo, una MBD ha un’ampia gamma di applicazioni in tutto il ciclo di sviluppo, compresa l’esecuzione di RFQ, la progettazione degli utensili, la lavorazione e i processi di qualità.

L’interoperabilità multi-CAD è una sfida: le aziende riutilizzano la MBD in una serie di processi ma le applicazioni CAD sono molte e diverse. Se non viene controllata, i fornitori e i clienti finiscono per avere definizioni di produzione divergenti, causando interruzioni con molti effetti negativi. Per risolvere questo problema, è necessaria una nuova fase di convalida finalizzata ad identificare le differenze tra i modelli.

Le aziende possono utilizzare uno strumento di confronto 3D che consente a chiunque di visualizzare e comprendere le differenze tra una MBD e una versione tradotta o un’iterazione modificata. Uno strumento di convalida consente inoltre agli ingegneri di andare oltre il confronto visivo dei due modelli, verificando ogni annotazione, nota o tolleranza nelle PMI. Questi strumenti di confronto dei modelli automatizzano notevolmente il processo, riducendo gli errori e aiutando i produttori a sfruttare appieno il valore di un’iniziativa MBD.

Raccomandazioni:

- Le aziende dovrebbero valutare i loro sforzi di MBD. I prodotti sono tradotti o convertiti in molti formati diversi? Si dovrebbe sviluppare un elenco di come e quando ciò avviene.

- Le aziende devono identificare l’impatto di un’imprecisione in un’annotazione, una nota, una finitura superficiale, una tolleranza o qualsiasi altra PMI all’interno di una MBD.

- Le aziende devono valutare il potenziale impatto degli strumenti di confronto e convalida 3D nel processo di sviluppo. Si dovrebbe determinare quali risultati indesiderati potrebbero essere evitati utilizzando questi strumenti.

- Le aziende devono prendere in seria considerazione l’aggiunta di una fase o di un passaggio di verifica al processo di sviluppo. Si dovrebbe utilizzare questa attività per assicurarsi che il modello tradotto dal fornitore corrisponda al modello di autorità dell’OEM e controllare le revisioni per identificare le differenze tra due modelli di autorità.